Deze week introduceren we de wikkeltechnieken voor gemetalliseerde filmcondensatoren. Dit artikel beschrijft de relevante processen die betrokken zijn bij de wikkelapparatuur voor filmcondensatoren en geeft een gedetailleerde beschrijving van de belangrijkste technologieën, zoals spanningsregeling, wikkelregeling, demetallisatie en warmteafdichting.

Filmcondensatoren worden steeds vaker gebruikt vanwege hun uitstekende eigenschappen. Condensatoren worden veelvuldig toegepast als basiscomponenten in de elektronica-industrie, bijvoorbeeld in huishoudelijke apparaten, monitoren, verlichting, communicatieproducten, voedingen, instrumenten, meters en andere elektronische apparaten. Veelgebruikte condensatoren zijn papiercondensatoren, keramische condensatoren en elektrolytische condensatoren. Filmcondensatoren veroveren geleidelijk een steeds groter marktaandeel vanwege hun uitstekende eigenschappen, zoals een klein formaat, een laag gewicht, een stabiele capaciteit, een hoge isolatie-impedantie, een breed frequentiebereik en een laag diëlektrisch verlies.

Filmcondensatoren worden grofweg onderverdeeld in gelamineerde en gewikkelde typen, afhankelijk van de verschillende manieren waarop de kern wordt verwerkt. Het hier beschreven wikkelproces voor filmcondensatoren is voornamelijk bedoeld voor het wikkelen van conventionele condensatoren, dat wil zeggen condensatorkernen gemaakt van metaalfolie, gemetalliseerde film, plasticfolie en andere materialen (algemene condensatoren, hoogspanningscondensatoren, veiligheidscondensatoren, enz.), die veelvuldig worden gebruikt in timing-, oscillatie- en filtercircuits, toepassingen met hoge frequenties, hoge pulsen en hoge stromen, omgekeerde polariteitsregeling van beeldschermen en kleurentelevisies, ruisonderdrukkingscircuits voor voedingen, anti-interferentietoepassingen, enz.

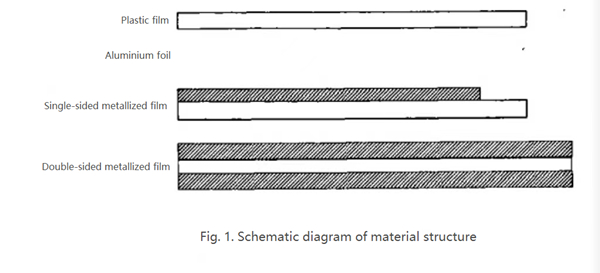

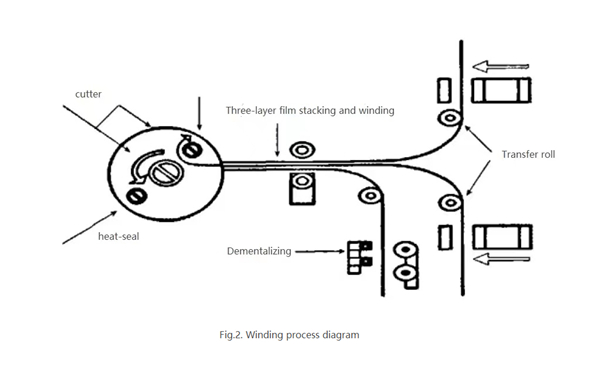

Vervolgens zullen we het wikkelproces in detail beschrijven. De techniek voor het wikkelen van condensatoren bestaat uit het wikkelen van metaalfilm, metaalfolie en plasticfolie rond de kern, waarbij het aantal wikkelingen wordt aangepast aan de capaciteit van de condensatorkern. Wanneer het gewenste aantal wikkelingen is bereikt, wordt het materiaal afgesneden en de breuk afgedicht om het wikkelen van de condensatorkern te voltooien. Figuur 1 toont een schematische weergave van de materiaalstructuur. Figuur 2 toont een schematische weergave van het wikkelproces.

Tijdens het wikkelproces zijn er veel factoren die de capaciteitsprestaties beïnvloeden, zoals de vlakheid van de materiaalophangplaat, de gladheid van het oppervlak van de overgangsrol, de spanning van het wikkelmateriaal, het demetallisatie-effect van het filmmateriaal, de afdichting bij de breuk, de manier waarop het wikkelmateriaal wordt gestapeld, enzovoort. Al deze factoren hebben een grote invloed op de prestatietests van de uiteindelijke condensatorkern.

De gebruikelijke manier om de buitenkant van de condensatorkern af te dichten is door middel van warmteafdichting met een soldeerbout. Door de punt van de soldeerbout te verhitten (de temperatuur is afhankelijk van het productieproces) wordt, bij een lage rotatiesnelheid van de gewalste kern, de punt van de soldeerbout in contact gebracht met de buitenste afdichtingslaag van de condensatorkern en door middel van warmteafdichting afgedicht. De kwaliteit van de afdichting heeft direct invloed op het uiterlijk van de kern.

De plastic folie aan het afdichtingsuiteinde wordt vaak op twee manieren verkregen: de eerste is door een laag plastic folie aan de wikkeling toe te voegen, waardoor de dikte van de diëlektrische laag van de condensator toeneemt en ook de diameter van de condensatorkern groter wordt. De tweede manier is om de metaalcoating aan het uiteinde van de wikkeling te verwijderen, waardoor een plastic folie zonder metaalcoating ontstaat. Dit kan de diameter van de kern verkleinen bij behoud van dezelfde capaciteit.

Geplaatst op: 1 maart 2022